宁波中物力拓超微材料有限公司

新闻中心

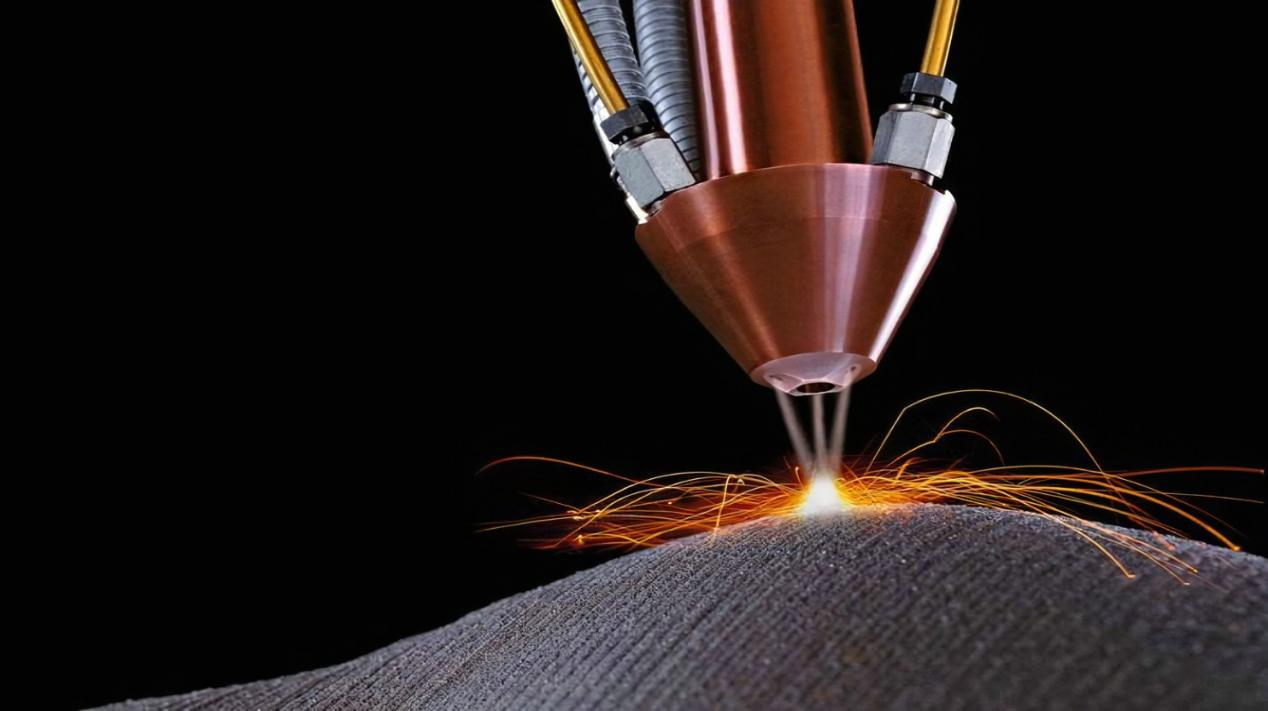

机械易损部件激光熔覆再制造

20 Jul,2020

目前,国内已有矿用机械易损部件激光熔覆再制造技术的应用,再制造工程可以使得磨损表面得到修复,恢复零部件使用性能。也可在设备使用前将易损部位提前熔覆保护层,增强其耐磨性、耐腐蚀性,使设备的使用寿命更长。再制造工程和产业化可为企业带来巨大利润,成为新的经济增长点。通过再制造产业化方式,企业可以减少设备投资,修旧复用,降低生产成本,节省资金、节能、节材和保护环境,增强企业的市场竞争力,具有良好的经济效益和社会效益。

(一)、刮板输送机关键零部件的激光熔覆再制造项目

刮板输送机使用环境恶劣,工况苛刻,大量零部件工作表面由于磨损失效而造成整机报废,激光熔覆再制造技术可以使刮板输送机关键零部件的磨损表面得到修复,恢复零部件使用性能。刮板输送机关键零部件的重复再制造工程可以大限度地利用废旧资源中蕴含的价值。有利于缓解煤矿企业设备完好和资金不足的矛盾。

1、经济效益分析

据不完全统计,目前全国煤机年产值达到1500亿-1600亿,在用采煤设备为1300多套,其中刮板输送机近40万m,每年购置刮板机耗资180亿元左右。全国范围内每年都有大量的煤机装备报废,废旧装备是开展再制造的资源基础。2009年,全国报废刮板输送机195 173t;2010年,全国将报废刮板输送机238 434t。按照新品价格30%-40%折价计算,预计维修市场每年市场容量为450亿-640亿。

据山东新汶矿业集团统计, 2013年前,每年新采购、新制刮板输送机、转载机20台左右,耗资1.2亿元。截止目前,设备在用量达到 103台。若其中的50%具有修复价值,则可满足产能3亿元人民币的再制造工程的资源供应。

1. 1中部槽重复再制造经济效益分析

全国规模以上煤炭企业已失效报废的中部槽100多万节,再制造可修复使用的中部槽达到50万节之多,利润高达62亿多。按年再制造1200节中部槽,一节新中部槽3万元,再制造费用按新品60%计算,预期可为公司创造利润200余万元(利润按10%计算)。

中部槽的激光熔覆采用激光器,激光功率为7千瓦,每节中部槽激光熔覆约需要0.7小时,每节中部槽需要采用激光熔覆专用粉末约2.5公斤,熔覆层厚度约为1.5 mm,熔覆后无需机械加工即可使用。

同时,每节中部槽一次熔覆强化后,即可节约1.5吨钢材,经多次激光熔覆强化处理,该中部槽可以循环利用,使用寿命可延长2-3倍。提高煤炭产量的同时,显著减少煤炭企业更换中部槽的成本。

1.2 新制中部槽与再制造对比经济效益对比分析

|

|

成本 |

过煤量 |

吨煤成本 |

|

新制730 中部槽 |

2万 |

120万吨 |

166.7元/万吨 |

|

再制造730 中部槽 |

1.2万 |

150万吨 |

80元/万吨 |

|

新制1米中部槽 |

4万 |

290万吨 |

137.9元/万吨 |

|

再制造1米中部槽 |

2.4万 |

260万吨 |

92.3元/万吨 |

1.3. 刮板重复再制造经济效益分析

易磨损件刮板占刮板输送机、转载机总重量的4%,对其进行再制造修复,则可创利216万元。新生产、再制造维修刮板基础数据如下:

平均一个刮板的重量:50kg

年再制造维修刮板数量:2000个

一个刮板价格:1800元

平均一个刮板再制造费用:新品×60%

其中,粉末成本:220元/公斤×3公斤= 660 元

经济效益=2000×1800×60%= 216万元

再制造利润为刮板输送机、转载机中的链轮轴组传动部分,如链轮、轴等,都可以进行再制造修复。

2、社会效益分析

目前国内激光熔覆再制造技术基本成熟,再制造产业已初具规模,再制造各类废旧零部件数量逐年增加,效益十分显著。

刮板输送机关键零部件的重复再制造项目完成后,能够直接为煤矿机械行业创益,首先缓解公司的经济压力;能够降低煤矿生产成本,缓解煤矿压力,减少煤矿机械报废量;再制造关键零部件在刮板机上的应用真正做到节能环保,从很大程度上降低环境保护的压力。

同时该项目将相应创造大量的工作岗位,缓解社会压力。

3、环境效益分析

刮板输送机关键零部件的激光熔覆重复再制造后的产品各项指标达到或超过新机标准。同时,激光熔覆再制造技术几乎不产生固体废物,大气污染物排放量比制造新刮板输送机关键零部件降低80%以上。环境效益非常明显。

案例展示:

再制造溜槽图片

轴 再制造前后对比图片

再制造刮板图片

再制造链轮图片

07 Jun,2024

01 Feb,2024

23 Aug,2023

21 Aug,2023

19 Jul,2021

29 Mar,2021